Al desarrollar un nuevo modelo de automóvil, cada fabricante busca aumentar la dinámica de sus productos, pero al mismo tiempo no privar al automóvil de la seguridad. Aunque las características dinámicas dependen en gran medida del tipo de motor, la carrocería juega un papel importante. Cuanto más pesado sea, más esfuerzos hará el motor de combustión interna para acelerar el transporte. Pero si el automóvil es demasiado liviano, a menudo tiene un efecto negativo en la carga aerodinámica.

Al hacer sus productos más livianos, los fabricantes se esfuerzan por mejorar las propiedades aerodinámicas de la carrocería. La reducción del peso del vehículo se lleva a cabo no solo debido a la instalación de unidades hechas de materiales de aleación ligera, sino también debido a las partes de la carrocería livianas. Averigüemos qué materiales se utilizan para fabricar carrocerías de automóviles, así como cuáles son los pros y los contras de cada uno de ellos.

PREHISTORIA DE LAS CARROCERÍAS

La carrocería de un automóvil moderno no recibe menos atención que sus mecanismos.

Estos son los parámetros que debe cumplir una carrocería:

- Resistencia. En caso de colisión, no debe herir a las personas en el habitáculo. La rigidez a la torsión debe garantizar que el automóvil se mantenga en forma cuando se conduce por terrenos irregulares. Cuanto menor sea este parámetro, más probable será que el bastidor de la cabina se deforme y que el transporte no sea adecuado para seguir funcionando. Se presta especial atención a la resistencia de la parte delantera del techo. La llamada prueba del «alce» ayuda al fabricante de automóviles a determinar qué tan seguro será el automóvil cuando golpee a un animal alto, como un ciervo o un alce (toda la masa del cadáver cae sobre el parabrisas y el dintel superior del techo por encima de él ).

- Diseño moderno. En primer lugar, los automovilistas sofisticados prestan atención a la forma de la carrocería, y no solo a la parte técnica del automóvil.

- Seguridad. Todas las personas que se encuentran dentro del vehículo deben de estar protegidas de las influencias externas, incluso en caso de colisión lateral.

- Versatilidad. El material del que está hecha la carrocería debe soportar diferentes condiciones climáticas. Además de la estética, la pintura se utiliza para proteger materiales que reaccionan negativamente a la humedad agresiva.

- Durabilidad. No es raro que el creador ahorre en material de carrocería, por lo que el automóvil se vuelve inutilizable después de unos pocos años de funcionamiento.

- Mantenibilidad. Para que después de un pequeño accidente no tengas que tirar el coche, la fabricación de tipos de carrocería modernos implica un montaje modular. Esto significa que la pieza dañada se puede reemplazar por una nueva similar.

- Precio asequible. Si la carrocería del automóvil está hecha de materiales costosos, se acumulará una gran cantidad de modelos no comprados en las campas de los fabricantes de automóviles. Esto sucede a menudo no debido a la mala calidad, sino al alto costo de los vehículos.

Para que un modelo de carrocería cumpla con todos estos parámetros, los fabricantes deben tener en cuenta las características de los materiales con los que se fabrican el bastidor y los paneles exteriores de la carrocería.

Para que la producción de un automóvil no requiera muchos recursos, los ingenieros de las empresas desarrollan modelos de carrocería que le permiten combinar su función principal con otras adicionales. Por ejemplo, las unidades principales y las partes interiores están unidas a la estructura del automóvil.

Un poco de historia

Inicialmente, el diseño de los coches se basó en un bastidor al que se adjuntaba el resto de la máquina. Este tipo todavía está presente en algunos modelos de automóviles. Un ejemplo de esto son los SUV completos (la mayoría de los jeeps solo tienen una estructura de carrocería reforzada, pero no hay bastidor, este tipo de SUV se llama crossover ) y camiones. En los primeros coches, cada panel unido a la estructura del bastidor podía estar hecho no solo de metal, sino también de madera.

El primer modelo con estructura sin bastidor fue el Lancia Lambda, que salió de la línea de montaje en 1921. El modelo europeo Citroen B10, que salió a la venta en 1924, recibió una estructura de carrocería de acero de una sola pieza .

Este desarrollo resultó ser tan popular que la mayoría de los fabricantes de la época rara vez se desviaron del concepto de carrocería monocasco totalmente de acero. Estas máquinas estaban a salvo. Algunas empresas rechazaron el acero por dos razones. Primero, este material no estaba disponible en todos los países, especialmente durante los años de guerra. En segundo lugar, la carrocería de acero es muy pesada, por lo que algunos fabricantes, para poder instalar un motor de combustión interna con menor potencia, comprometían los materiales de la carrocería.

Introducción del aluminio

Durante la Segunda Guerra Mundial, el acero escaseaba en todo el mundo, ya que este metal se utilizó completamente para necesidades militares. Con el deseo de mantenerse a flote, algunas empresas decidieron producir las carrocerías de sus modelos a partir de materiales alternativos. Entonces, en esos años, aparecieron por primera vez automóviles con carrocería de aluminio. Un ejemplo de tales modelos es el Land Rover 1-Series (el cuerpo constaba de paneles de aluminio).

Otra alternativa es un bastidor de madera. Un ejemplo de estos coches es la modificación Willys Jeep Stations Wagon Woodie.

Dado que el cuerpo de madera no es duradero y necesitaba un cuidado serio, esta idea se abandonó pronto, pero en cuanto a las estructuras de aluminio, los fabricantes pensaron seriamente en introducir esta tecnología en la producción moderna. Si bien la principal razón aparente es la escasez de acero, esta no fue realmente la fuerza impulsora detrás de la cual los fabricantes de automóviles comenzaron a buscar alternativas.

- Desde la crisis mundial del combustible, la mayoría de las marcas de automóviles han tenido que repensar su tecnología de fabricación. En primer lugar, la audiencia que demanda motores potentes y voluminosos ha disminuido drásticamente debido al alto costo del combustible. Los automovilistas empezaron a buscar coches menos voraces. Y para que el transporte con un motor más pequeño fuera lo suficientemente dinámico, se requería un material liviano pero al mismo tiempo lo suficientemente resistente.

- En todo el mundo, con el tiempo, los estándares ambientales para las emisiones de los vehículos se han vuelto más estrictos. Por esta razón, se ha comenzado a introducir tecnología para reducir el consumo de combustible, mejorar la calidad de combustión de la mezcla aire-combustible y aumentar la eficiencia de la unidad de potencia. Para ello, debe reducir el peso de todo el automóvil.

Con el tiempo, aparecieron desarrollos a partir de materiales compuestos, que permitieron reducir aún más el peso del vehículo. Vamos a analizar cuál es la peculiaridad de cada material que se utiliza para la fabricación de carrocerías.

CUERPO DE ACERO: VENTAJAS Y DESVENTAJAS.

La mayoría de los elementos de la carrocería de un automóvil moderno están hechos de acero laminado. El espesor del metal en algunas secciones alcanza los 2,5 milímetros. Además, en la parte del cojinete se utiliza principalmente material en láminas con bajo contenido de carbono. Gracias a esto, el automóvil es lo suficientemente liviano y al mismo tiempo duradero.

Hoy en día, el acero no escasea. Este metal tiene una alta resistencia, se pueden estampar elementos de varias formas y las piezas se pueden unir fácilmente mediante soldadura por puntos. Al fabricar un automóvil, los ingenieros prestan atención a la seguridad pasiva y los tecnólogos prestan atención a la simplicidad del procesamiento del material, de modo que el costo de transporte sea lo más bajo posible.

Y para la metalurgia, la tarea más difícil es complacer tanto a los ingenieros como a los tecnólogos. Con las propiedades deseadas en mente, se ha desarrollado un grado especial de acero que tiene la combinación ideal de ductilidad y suficiente resistencia en el producto terminado. Esto simplifica la producción de paneles de carrocería y aumenta la confiabilidad del bastidor del automóvil.

Aquí hay algunos beneficios más de un cuerpo de acero:

- La reparación de productos de acero es la más fácil: simplemente compre un elemento nuevo, por ejemplo, un ala, y reemplácelo;

- Es fácil de reciclar: el acero es altamente reciclable, por lo que el fabricante siempre tiene la oportunidad de obtener materias primas baratas;

- La tecnología para la fabricación de acero laminado es más simple que el procesamiento de análogos de aleaciones ligeras, por lo que la materia prima es más barata.

A pesar de estas ventajas, los productos de acero tienen varias desventajas importantes:

- Los productos terminados son más pesados;

- El óxido aparece rápidamente en las partes desprotegidas. Si el elemento no está protegido con pintura, los daños inutilizarán rápidamente la carrocería;

- Para que la chapa de acero tenga mayor rigidez, la pieza debe estamparse muchas veces;

- El recurso de productos de acero es el más pequeño en comparación con los metales no ferrosos.

Hoy en día, la propiedad del acero se incrementa al agregar a la composición algunos elementos químicos que aumentan su fuerza, resistencia a la oxidación y características de plasticidad (el acero TWIP es capaz de estirarse hasta un 70%, y el indicador máximo de su fuerza es 1300 MPa ).

CUERPO DE ALUMINIO: VENTAJAS Y DESVENTAJAS.

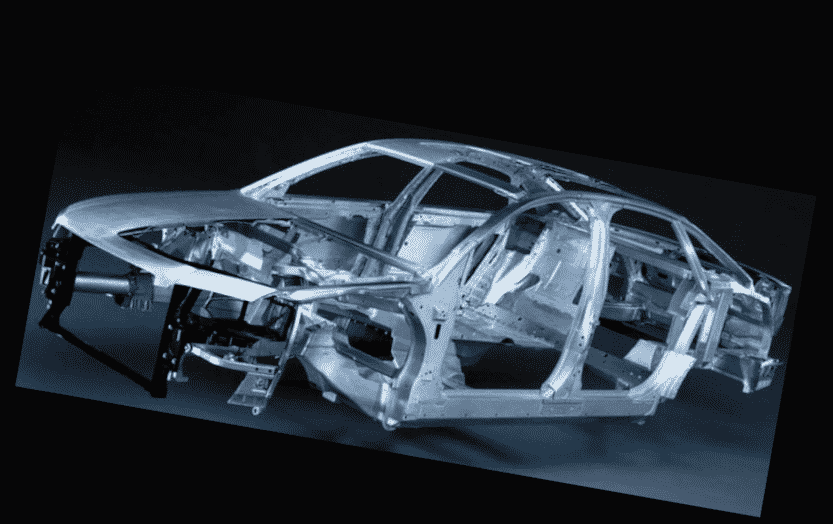

Anteriormente, el aluminio solo se usaba para hacer paneles que estaban anclados a una estructura de acero. Los desarrollos modernos en la producción de aluminio permiten utilizar el material también para crear elementos de bastidor.

Aunque este metal es menos susceptible a la humedad en comparación con el acero, tiene menos resistencia y elasticidad mecánica. Por esta razón, para reducir el peso de un automóvil, este metal se utiliza para crear puertas, portaequipajes, capós. Para utilizar aluminio en el bastidor, el fabricante tiene que aumentar el grosor de los productos, lo que a menudo va en contra de facilitar el transporte.

La densidad de las aleaciones de aluminio es mucho menor que la del acero, por lo que el aislamiento acústico en un automóvil con tal carrocería es mucho peor. Para garantizar que el interior de dicho automóvil reciba un mínimo de ruido externo, el fabricante utiliza tecnologías especiales de supresión de ruido, lo que encarece el automóvil en comparación con una opción similar con una carrocería de acero.

La producción de un cuerpo de aluminio en las primeras etapas es similar al proceso de creación de estructuras de acero. Las materias primas se rompen en láminas, luego se sellan de acuerdo con el diseño deseado. Las piezas se ensamblan en un diseño común. Solo para esto se utiliza soldadura de argón. Los modelos más caros utilizan soldadura por puntos con láser, pegamento especial o remaches.

Argumentos a favor de una carrocería de aluminio:

- El material en láminas es más fácil de sellar, por lo tanto, en el proceso de fabricación de paneles, se requiere un equipo menos potente que para el estampado de acero;

- En comparación con las carrocerías de acero, la forma idéntica de aluminio será más ligera, mientras que la resistencia al mismo tiempo seguirá siendo la misma;

- Las piezas se procesan y reciclan fácilmente;

- El material es más duradero que el acero, no le teme a la humedad;

- El costo del proceso de fabricación es menor en comparación con la versión anterior.

No todos los automovilistas aceptan comprar un automóvil con carrocería de aluminio. La razón es que incluso con un accidente menor, las reparaciones del automóvil serán costosas. La materia prima en sí cuesta más que el acero, y si es necesario cambiar la pieza, el propietario del automóvil deberá buscar un especialista que tenga equipos especiales para la conexión de elementos de alta calidad.

CUERPO DE PLÁSTICO: VENTAJAS Y DESVENTAJAS.

La segunda mitad del siglo XX estuvo marcada por la aparición del plástico. La popularidad de dicho material se debe al hecho de que se puede hacer cualquier estructura a partir de él, que será mucho más liviana que incluso el aluminio.

El plástico no necesita pintura. Basta con agregar los tintes necesarios a las materias primas y el producto adquiere el tono deseado. Además, no se desvanece y no es necesario volver a pintar cuando se raya. En comparación con el metal, el plástico es más duradero, no reacciona en absoluto con el agua, por lo que no se oxida.

El costo de fabricación de paneles de plástico es mucho menor, ya que no se necesitan prensas potentes para el estampado. Las materias primas calentadas son fluidas, por lo que la forma de las partes del cuerpo puede ser absolutamente cualquiera, lo que es difícil de lograr cuando se usa metal.

A pesar de estas claras ventajas, el plástico tiene un gran inconveniente: su resistencia está directamente relacionada con las condiciones de funcionamiento. Entonces, si la temperatura del aire exterior cae por debajo de cero, las piezas se vuelven frágiles. Incluso una carga ligera puede hacer que el material estalle o se rompa en pedazos. Por otro lado, a medida que aumenta la temperatura, aumenta su elasticidad. Algunos tipos de plásticos se deforman cuando se calientan al sol.

Por otras razones, las carrocerías de plástico son menos prácticas:

- Las piezas dañadas son reciclables, pero este proceso requiere equipos costosos especiales. Lo mismo ocurre con la industria del plástico.

- Durante la fabricación de productos plásticos, se emite una gran cantidad de sustancias nocivas a la atmósfera;

- Las partes del cuerpo que soportan la carga no pueden estar hechas de plástico, ya que incluso una pieza grande de material no es tan fuerte como un metal delgado;

- Si el panel de plástico está dañado, se puede reemplazar fácil y rápidamente por uno nuevo, pero es mucho más caro que soldar un parche de metal a metal.

Aunque en estos días existen diversas novedades que eliminan la mayoría de los problemas enumerados, todavía no se ha podido llevar la tecnología a la perfección. Por esta razón, los parachoques, las inserciones decorativas, las molduras y solo en algunos modelos de automóviles, los guardabarros, están hechos principalmente de plástico.

CUERPO COMPUESTO: VENTAJAS Y DESVENTAJAS.

El término compuesto significa un material que incluye más de dos componentes. En el proceso de creación de un material, el compuesto adquiere una estructura homogénea, por lo que el producto final tendrá las propiedades de dos (o más) sustancias que componen la materia prima.

A menudo, se obtendrá un material compuesto pegando o sinterizando capas de diferentes materiales. A menudo, para aumentar la resistencia de la pieza, cada capa separada se refuerza para que el material no se despegue durante la operación.

El compuesto más común utilizado en la industria automotriz es la fibra de vidrio. El material se obtiene añadiendo un relleno polimérico a la fibra de vidrio. Los elementos externos de la carrocería están hechos de dicho material, por ejemplo, parachoques, rejillas del radiador, a veces ópticas del frontal (más a menudo está hecho de vidrio y las versiones livianas están hechas de polipropileno). La instalación de tales piezas permite al fabricante utilizar acero en la estructura de las partes del cuerpo de soporte, pero al mismo tiempo mantiene el modelo bastante ligero.

Además de las ventajas enumeradas anteriormente, el material polimérico ocupa un lugar digno en la industria automotriz por las siguientes razones:

- El peso mínimo de las piezas, pero al mismo tiempo tienen una resistencia decente;

- El producto terminado no teme los efectos agresivos de la humedad y el sol;

- Debido a la elasticidad en la etapa de la materia prima, el fabricante puede crear piezas de formas completamente diferentes, incluidas las más complejas;

- Los productos terminados se ven estéticamente agradables;

- Es posible crear partes de carrocería enormes y, en algunos casos, incluso la carrocería completa, como es el caso de los coches en kit.

Sin embargo, la tecnología innovadora no puede ser una alternativa completa al metal. Hay varias razones para esto:

- El costo de las cargas poliméricas es muy alto;

- La forma para la fabricación de la pieza debe ser perfecta. De lo contrario, el elemento resultará feo;

- Durante el proceso de fabricación, es extremadamente importante mantener limpio el lugar de trabajo;

- La creación de paneles duraderos requiere mucho tiempo, ya que el material compuesto tarda mucho en secarse y algunas partes del cuerpo tienen varias capas. Los cuerpos sólidos suelen estar hechos de este material. Para su designación, se utiliza el término alado «monocasco». La tecnología para crear tipos de carrocería monocasco es la siguiente. Una capa de fibra de carbono se pega con un polímero. Encima de él, se coloca otra capa de material, solo para que las fibras estén ubicadas en una dirección diferente, la mayoría de las veces en ángulos rectos. Una vez que el producto está listo, se coloca en un horno especial y se mantiene durante cierto tiempo a alta temperatura para que el material se hornee y tome una forma monolítica;

- Cuando una pieza de material compuesto se rompe, es extremadamente difícil repararla;

- Las piezas compuestas no se reciclan, solo se destruyen.

Debido al alto costo y la complejidad de fabricación, los automóviles de carretera ordinarios tienen un número mínimo de piezas hechas de fibra de vidrio u otros compuestos análogos. Muy a menudo, estos elementos se instalan en un superdeportivo. Un ejemplo de un coche de este tipo es el Ferrari Enzo.

Es cierto que algunos modelos exclusivos reciben de serie partes concretas de un compuesto. Un ejemplo de esto es el BMW M3. Este coche tiene un techo de fibra de carbono. El material tiene la resistencia necesaria, pero al mismo tiempo permite acercar el centro de gravedad al suelo, lo que aumenta la carga aerodinámica al entrar en las curvas.

Otra solución original en el uso de materiales ligeros en la carrocería del automóvil la demuestra el fabricante del famoso súper deportivo Corvette. Durante casi medio siglo, la empresa ha estado utilizando un bastidor de aleación de metal de la industria aeroespacial en el que se unen paneles compuestos.

CUERPO DE CARBONO: VENTAJAS Y DESVENTAJAS.

Con la llegada de otro material, la seguridad y al mismo tiempo la ligereza de los coches han alcanzado un nuevo nivel. De hecho, el carbono es el mismo material compuesto, solo una nueva generación de equipos le permite crear estructuras más duraderas que en la fabricación de monocasco. Este material se utiliza en las carrocerías de modelos famosos como el BMW i8 y el i3. Si el carbono en otros automóviles se usaba anteriormente solo como decoración, estos son los primeros automóviles de producción en el mundo cuya carrocería está hecha completamente de carbono.

Ambos modelos tienen un diseño similar: la base es una plataforma modular fabricada en aluminio. Todas las unidades y mecanismos del automóvil están fijados en él. La carrocería consta de dos mitades, que ya tienen algunos detalles interiores. Se conectan entre sí durante el montaje mediante abrazaderas de perno. La peculiaridad de estos modelos es que están construidos con el mismo principio que los primeros automóviles: una estructura de bastidor (solo lo más liviana posible), en la que se fijan todos los demás componentes.

Durante el proceso de fabricación, las piezas se unen entre sí mediante un pegamento especial. Esto simula la soldadura de piezas metálicas. La ventaja de tal material es su alta resistencia. Cuando el coche supera grandes irregularidades, la rigidez torsional de la carrocería evita que se deforme.

Otra ventaja de la fibra de carbono es que requiere un mínimo de trabajadores para fabricar piezas, ya que los equipos de alta tecnología están controlados por la electrónica. El cuerpo de carbono está hecho de piezas individuales que se forman en moldes especiales. Un polímero de una composición especial se bombea al molde a alta presión. Esto hace que los paneles sean más duraderos que en la fabricación manual de las fibras. Además, se necesitan hornos más pequeños para moldear elementos pequeños.

Las desventajas de tales productos incluyen principalmente el alto costo, porque se utilizan equipos costosos que necesitan un servicio de alta calidad. Además, el precio de los polímeros es mucho más alto que el del aluminio. Y si la pieza está rota, es imposible que pueda repararla usted mismo.

Aquí hay un breve video, un ejemplo de cómo se ensamblan las carrocerías de carbono del BMW i8: